有什么开源增效、节流降本的质量方法和工具

质量管理在很多人眼中主要是质量检验,实验室测试,或者为了应对ISO证书的而作一些质量管理体系文件,或者出现质量问题后进行救火工作,等等。类似这些工作是最基础的、最传统的质量管理内容,也不需要太多管理思想和工具方法。

但是,质量管理要创造价值,质量管理要为公司的经营业务提供增值服务。因此,高阶的质量管理工作要能够为业务部门赋能,为业务部门提供科学的质量管理方法和工具,并为业务部门答疑解惑,让市场、研发、采购、制造以及售后服务部门等各自把自己负责的工作以及跨部门协同的工作干好,质量部门作为质量管理方法的专家和教练,能够提供内部咨询和服务。

“

3PX4P大质量管理框架

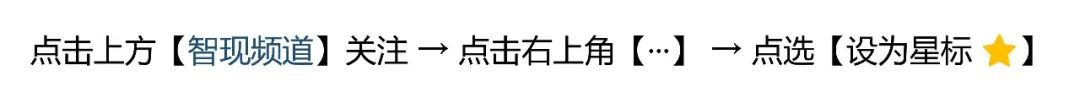

大质量管理主要是质量三要素和四个循环,即3PX4P。3P是Product(产品)、Process(流程)、People(人员);4P是Preventive System(预防3P问题的能力)、Probing Ability(发现3P问题的能力)、Problem Solving(解决3P问题的能力)、Process Excellence(持续改进3P问题的能力)。这样,3PX4P就是一个如“表1:3PX4P大质量管理矩阵”所示的二维管理矩阵。能够将3PX4P的12个方格的内容管理到位,那么这个公司的产品质量将具有很大的竞争力。具体管理方法和内容,可以参加机械工业出版社出版的、由我撰写的《质量管理领导力》。

另外,3PX4P在保持4P质量管理的步骤和逻辑基础上,可以将3P元素进行换装,换成另外的3P:Project(研发项目或者交项目管理)、Procument(采购及供应商管理)和Production(生产制造管理),这是三个业务价值链条上的主要抓手,这些业务同样适用4P管理循环。

在“表1:3PX4P大质量管理矩阵”的12个方格中,最重要的是以产品作为抓手,把产品做正确,而且做好。流程和人员两个要素是做好产品的支持功能。产品质量管理主要是抓两头,分别是前头和后头。

表1:3PX4P大质量管理矩阵

前头抓产品开发端的质量。产品开发端的质量主要抓三个方面的“正确”质量:

一、做正确的产品,即正确的需求质量,产品的技术质量特性是否与客户需求相匹配,或者引领客户需求。

二、做正确的技术规格设定,即设定正确的技术特性和相应的规格、公差,产品的技术规格及公差是否过严,或者过松,或者偏离目标。

三、根据产品需求及技术特性和规格,正确地进行开发设计工作,以满足产品的客户需求和技术规格。

后头抓采购、制造和安装维护等产品运营端的质量,满足开发阶段所设定的技术规格,并可以正常安装和使用。另外,后头还要抓事后的质量改进。因此,后头主要抓四个方面的质量管理:

一、正确地选定供应商及材料,以满足材料或器件质量要求。

二、正确地加工、制造和组装、测试,以满足制造过程质量要求。

三、正确地运输、安装和调试运维,以满足发货后的产品运维要求。

四、事后的第一时间质量改进,主要针对前头产品开发端的质量缺陷,以及后头运营端的质量缺陷,进行第一时间的质量改进,以尽早地、尽快地解决问题,并将经验教训延展到后续的产品开发和运营质量管理。

“

产品成功的关键质量环节:

33制2条路

很多企业大致都知道产品开发和运营端的重点质量管理工作,但有时候并没有关注到,或者不知道方法,或者没有能力。具体来说主要存在以下三个方面的质量管理问题,涉及到质量管理的降本增效的关键环节。分别是:

一、质量Ⅰ:在抓准正确的需求质量方面可能存在较大的问题,甚至这方面的意识都不够。需求质量错误甚至造成致命问题。

二、质量Ⅱ:做正确的技术规格设定方面一般都有问题,只是不同的问题的严重程度会导致不同程度的质量损失。

三、质量Ⅲ:第一时间的质量改进,以尽早地、尽快地解决问题方面,多数情况下效果欠佳,导致不必要的质量损失之血一直流淌,或者质量改进的步伐太慢。

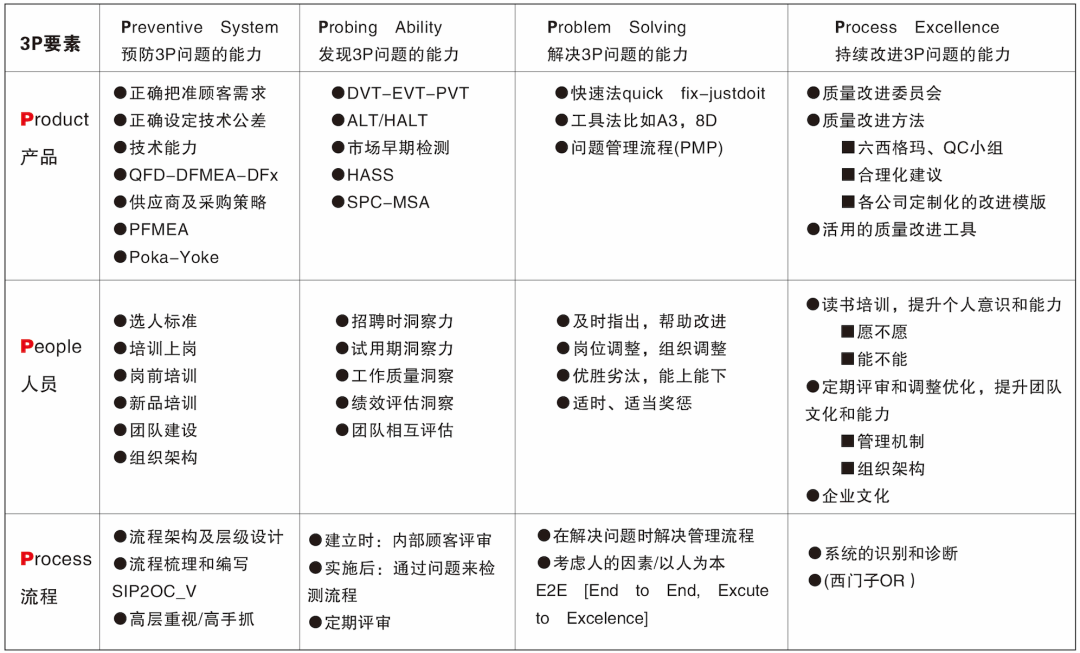

以上三方面的质量,如下“图1:产品成功的关键质量环节”所示,我总结成“由外而内,33制2条路(3指标-3能力-3体系),产品大卖的关键质量”。

图1:产品成功的关键质量环节

33制2条路,简称332。代表3个指标,3个能力,3个体系,以及2条路。3个指标是纲,3个能力和3个体系是确保质量指标的支柱。2条路对应于两条出路(开源增效和节流降本)。332的基本含义如下:

-

3个指标属于开源增效、节流降本方面的指标,如图所示。3个指标是:

一是满足客户需求质量的数量。即相比较客户明示和当下市场潜在的质量需求数量,开发的新产品中的质量特性数量是否缺少或者多余。如果缺少的话,那么产品有可能就没那么受欢迎,甚至没有市场和销路;如果多余的话,针对客户不需要的质量需求进行开发,那么不仅浪费成本,而且客户对不需要的质量特性也并不会感激或满意。

二是产品设定的技术规格/公差是否过松或过剩。质量过松的话,产品很大程度不合格而成为缺陷;质量过剩的话,一般会造成质量成本浪费而不产生价值。

三是质量缺陷。质量缺陷又分为两类缺陷:一是t<0的质量缺陷,即产品出厂前的质量一次合格率,如果不能一次合格,则必有返工、维修甚至报废;二是t>0的质量缺陷,即产品出厂后的安装、调试及客户在使用过程中出现的质量缺陷。

-

3个能力是针对以上3个指标所对应的能力,分别是:

一、对应于满足客户需求质量的数量是市场洞察力。

二、对应于产品设定的技术规格/公差是否过松或过剩的是研发技术力。

三、对应于质量缺陷的是分析解决力。

有人可能会问,这三个能力与质量管理有什么关系吗?有很大的关系,因为这三项能力都有非常好的质量管理方法和工具支撑。所以大家不要误会质量管理方法和工具只是质量人专用的,不少质量管理方法和工具也是服务于工程、技术和管理工作的,属于通用型方法技术。

-

3个体系是针对以上3个指标和3项能力所对应的体系,分别是:

一、需求管理体系,是确保需求洞察力,从而确保抓准客户的需求。

二、产品和技术开发体系,是确保研发技术力,从而在产品的技术规格和公差设定方面不要造成质量缺陷或者质量成本的浪费。

三、质量改进体系,是确保能够尽可能第一时间发现质量缺陷,并解决质量问题,从而减少质量损失,并尽快形成经验教训的知识,把知识应用到其他产品上。

-

2条路就是开源节流。

开源是通过洞察市场,抓准客户需求,从而开发正确的产品,并进一步为各项技术指标设定正确的规格和公差,从而选用合理的材料和器件,以及加工工艺。这两个方面是产品设计开发、材料选择和工艺加工制造的指挥棒,从源头上确保产品开发正是客户所需要的,并确保产品成本合理。

节流是针对产品在研制或者售后出现的两类缺陷(t<0或者t>0的)进行快速的分析改进,将损失第一时间降至最低。同时形成经验教训知识库,并推广到其他产品,以及相关的业务过程和部门,惠及相关业务和组织能力。

“

降本增效的质量方法和工具

三个关键质量指标对应于降本增效两个方面,质量工具和方法为这三个质量指标都提供有对应的适用的质量方法和工具。其中,设计正确的质量需求,以及设定正确技术规格和公差方面,其中可以应用的质量工具比较专一化,而进行质量问题分析和改进,其质量方法和工具比较系统和庞大一些。下面就分别加以阐述。

一、设计正确需求质量的工具和方法

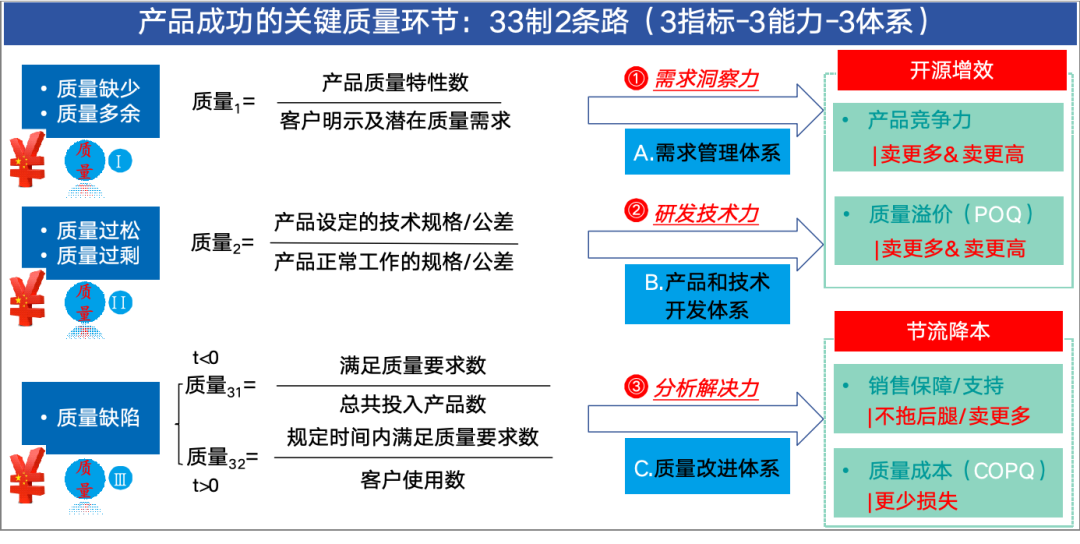

将客户需求转换成产品的技术特性的一个工具叫QFD(Quality Function Deployment)。QFD也叫质量屋,其功能和形式如“图2:QFD质量屋”所示。

QFD是一套质量分析的科学工具和方法,特别是将客户的需求转换成产品的设计质量方面发挥着重要作用。其次,QFD是跨职能部门通力合作的工具和方法,QFD主要是市场和产品经理,以及技术专家之间的协作,质量人员主要作为QFD工具的方法和流程提供培训和指导。

图2:QFD质量屋

QFD涉及较多的市场调研,需求整理和技术分解等方面的专业知识,并通过QFD把这些知识进行逻辑串接。下面通过一个案例,大致讲解一下QFD的作用和用法。

例1:2023年小米发布会上隐含着QFD的价值

雷军在2023年小米发布会上说:“谈到成长,过去三年高端探索之路,是近十年来我最痛苦、也是收获最大的一次。”

“小米的高端探索,从小米10开始。刚开始很顺,首战告捷。紧接着,小米11的研发拼尽全力,把参数全部拉满,特别是DXO相机成像质量评分方面下了十足马力。在发布前一天,小米收到通知:DXO评分(DXO评分是相机成像质量评测),全球第一!!!结果,谁都没想到,产品首发第一天,就被用户疯狂吐槽。这么牛的影像,“DXO全球第一”,为啥用户还不满意呢?大家都有些懵了。”

小米10成功了,在此基础上开发小米11,并且小米的研发团队拼尽全力,参数全部拉满,特别把DXO评分干到全球第一!按理说,小米11应该比小米10更成功,但结果却相反。这是为什么?

答案不难,只需要询问一个问题便可知道答案。以小米11专注相机成像质量DXO评分来说,这个DXO评分究竟是消费者的需求,还是小米从手机的技术角度所“臆想的”技术特性?答案显而易见,DXO评分是小米认为的非常重要的技术特性,并不是消费者的诉求,绝大多数消费者也根本不知道DXO评分,也不关心这个指标,消费者就关心手机拍出来的照片是否好看。虽然,DXO评分与消费者对手机的拍照功能相关,但有差别。

小米“经过痛苦的反思,大家彻底明白了,参数到顶、DXO全球第一,并不代表拍照好,更不代表用户满意。”所以,以雷军为首的团队一起向莱卡学习拍照技术,并引进莱卡技术和光学镜头,并在小米12S Ultra开始应用,于是小米12S Ultra发布后比较成功,并深受摄影师的认可。

小米12S Ultra的照相技术成功了,其关键在于照相技术不再从小米的相机部(2017年就成立了)的角度出发,而从客户的需求出发分解照相技术特性。而小米11的照相技术,指标虽然成功了,但市场却失败了。其原因在于小米11执着于DXO照相质量,这个技术特性与消费者的客户需求(照相好看)相关性不强而有偏离。小米12S Ultra与小米11的照相技术特性的区别如“图3:小米手机技术特性与客户需求的关联性QFD示意图”所示。

图3:小米手机技术特性与客户需求的关联性QFD示意图

小米都犯过这样重大的错误,很多企业的产品开发应该都犯过这样的错误。华为在早期也犯过很多类似的错,所以任正非曾经说过类似的话,“你是工程师没错,但同时你也是工程商人,为解决客户的需求和痛点存在。”

二、设定正确技术规格和公差的质量工具和方法

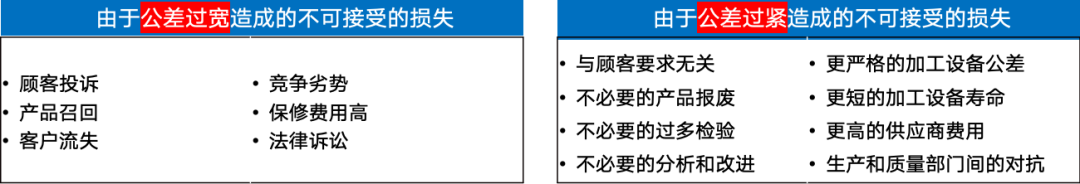

据《世界级质量管理工具》的作者Keki R. Bhote 的经验,在全球范围内有90%以上制定公差的方法都不正确。技术规格和公差合而为一,一般表现为技术公差问题。技术公差过宽或者过紧造成以如“图4:技术公差不合理造成的损失清单”所示。

图4:技术公差不合理造成的损失清单

技术公差设计不合理的主要原因是,工程师技术水平和经验差,不懂公差设计方法,或者保守怕出事、怕担责。我大概于2006年在北京富士康统计过总计有154个技术规格变更,包括尺寸、平面度、拉拔力、电性能等。其不合理的类别如下:

-

129个质量标准是因为过严了而被放宽

-

15个标准是因为过松了而被缩紧

-

10个标准是因为标称值(即理想值)错误而改变标称值

由于篇幅限制,在此我就不举详细的例子加以说明了,在我撰写的《创造价值的质量管理实战》一书中有详细的例子。

三、第一时间进行质量问题改进的质量方法和工具

第一时间进行质量问题改进很重要。如果不能在第一时间进行质量问题改进,甚至有的问题老是反复发生,或者有个别问题自从诞生就没有找到根本原因并彻底进行解决过,而只能采取临时的补救措施。质量问题解决方面的问题一般会造成以下问题以及损伤:

-

影响质量成本,制造成本和交付时效;

-

小问题处理不及时、不恰当会变成意想不到的大问题;

-

滴血的质量损失一直存在,影响公司利润;

-

对于没有解决的质量问题,或者不容易解决的质量问题会影响团队合作,甚至影响士气,影响员工解决问题的信心和决心;

-

影响客户对企业质量和技术能力的质疑,影响客户满意度,影响销售......

以上血的教训我都经历过或者见到过。

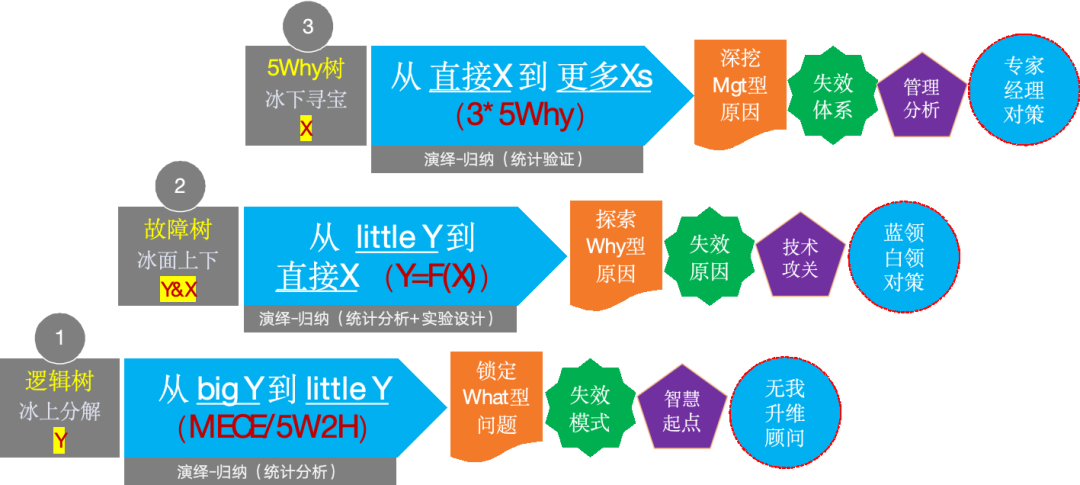

质量问题解决有很多工具和方法,工具层面有上百个,包括数学统计工具和定性的分析工具。方法层面有合理化、A3、8D、PDCA、双五归零、精益六西格玛等等,各种方法中也包括各种工具。

可是能够用好的企业太少,能够用好的工程师和管理人员太少。另外,这些工具和方法本身也有或多或少的不足,要么不够简洁高效,要么“看起来很科学,实际上形式化虚胖”,要么解决问题的逻辑不是很清晰。总之,不够理想。为此,我于2022年在机械工业出版了《成为根因分析与问题解决的高手》。并经过一年多的培训和咨询实践,现在形成了“WWM根因分析三步法”理论框架和案例库,而且计划两年内再写一本《WWM根因分析三步法》的书籍并出版,其主要思想和框架如“图5:WWM根因分析三步法示意图”,以帮助中国企业和工程师提高根因分析与问题解决的能力,方法相对简单、高效,且逻辑严谨、结构合理。

图5:WWM根因分析三步法示意

作者:郭彬/智现科技高级咨询顾问、质量管理资深专家

精选文章推荐

|

....... |

精品课程推荐

|

实训游学班:敏捷准时交付系统——为企业实现高绩效保驾护航|9月20-21日·南京

对标游学 :数字化转型与灯塔工厂实践研修班|9月21-22日·南京

成本领先战略训战班:超越竞争——实现利润最大化|8月16-18日·天津 .......... |